1. 원료 특성 매칭

재료 유형: 분말, 과립 , 섬유 또는 액체 함침 등. 재료마다 유동화, 가열 또는 분무 방법에 대한 요구 사항이 다릅니다.

열 민감도: 열에 민감한 원료(예: 생물학적 작용제)의 경우 열 분해를 방지하기 위해 저온 유동화 또는 조정 가능한 공기 흐름 모델을 선택해야 합니다.

접착력 및 유동성: 공기 흐름을 조절할 수 있는 유동층이나 접착 방지 장치가 있는 펠렛 밀을 사용하여 점성이 높은 분말을 선택해야 합니다.

유동층 펠렛 공장에 대한 선택 권장 사항을 참조하면 재료 특성이 주요 고려 사항입니다.

2. 생산능력 요건

일/시간 생산량 : 생산계획에 따라 최대필요생산능력(kg/h)을 결정합니다.

연속 작동 시간: 장기간 작동하는 장비에는 뛰어난 열 방출과 안정적인 베어링 설계가 필요합니다.

3. 입자 크기 및 분포

목표 입자 크기: 최종 제품의 사용 요구 사항을 기준으로 중앙 입자 크기(D50)와 입자 크기 분포 범위를 결정합니다.

조정 방법: 유연한 입자 크기 조정을 위해 교체 가능한 스크린, 조정 가능한 절단기 또는 스프레이 각도가 필요한지 고려하십시오.

4. 전력 및 에너지 소비

모터 출력: 생산 능력, 재료 점도 및 가공 방법과 직접적인 관련이 있습니다. 과도한 전력은 에너지를 낭비하고, 부족한 전력은 출력과 에너지에 영향을 미칩니다.

입자 크기 균일성.

에너지 효율 지수: 출력 킬로그램당 소비되는 전기 에너지(kWh/kg)에 중점을 둡니다. 에너지 소비가 낮은 모델을 선택하면 운영 비용을 줄이는 데 도움이 됩니다.

5. 공급 및 운반 시스템

공급 방법: 스크류 공급, 진동 공급 또는 공압 이송. 원료의 흐름 특성과 일치해야 합니다.

이송 경로: 성형 후 입자를 신속하게 냉각하고 후처리 장치로 이송하려면 일치하는 냉각 컨베이어 벨트, 스크류 컨베이어 또는 공압 이송 시스템이 필요합니다.

6. 온도, 습도 및 환경 제어

가열/냉각 방법: 전기 가열, 증기 가열 또는 수냉식. 이는 열에 민감하거나 건조되는 재료의 경우 특히 중요합니다.

작동 온도 범위: 장비의 온도 상한은 최대 공정 온도를 초과해야 하며 균일한 온도 제어가 가능해야 합니다.

7. 자동화 및 제어 시스템

PLC 및 터치스크린 : 실시간 모니터링, 파라미터 설정, 알람 연동이 가능합니다.

센서 구성: 온도, 압력, 유량 및 입자 크기 감지를 위한 온라인 센서가 포함되어 제품 일관성을 향상시키고 수동 개입을 줄입니다.

8. 후처리 호환성

스크리닝/등급 지정: 자격을 갖춘 입자의 자동 분리를 위한 진동 스크린 또는 공기 분류기 장착 여부.

포장/보관: 펠릿 공장의 배출 방법은 2차 막힘을 방지하기 위해 후속 포장 또는 사일로 시스템과 호환되어야 합니다.

9. 공급업체 자격 및 서비스

품질 시스템: ISO9001:2000 국제 품질 관리 시스템 인증을 받아 장비가 국제 품질 표준을 충족하는지 확인합니다.

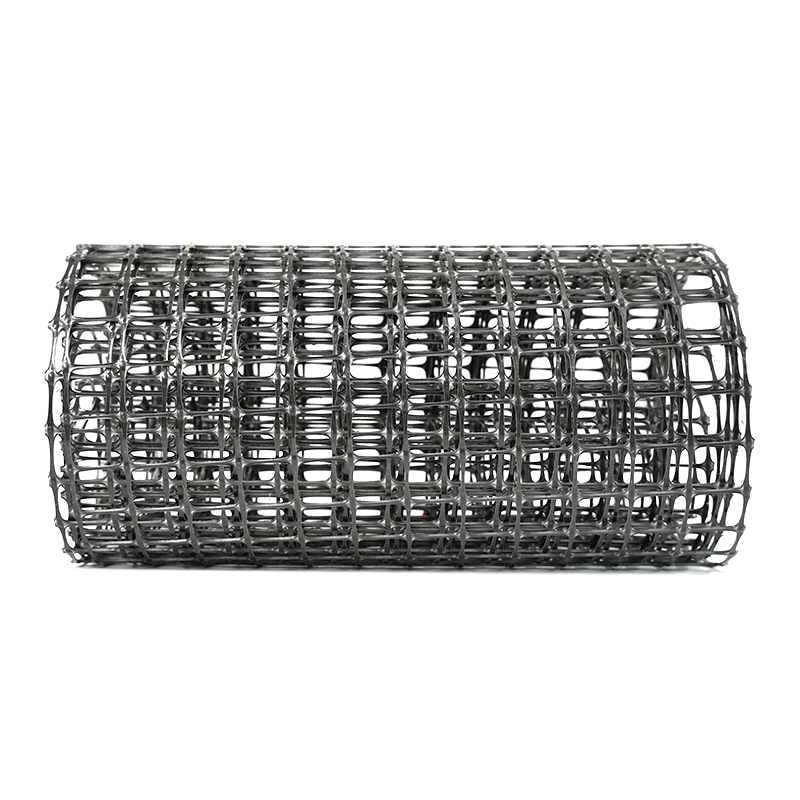

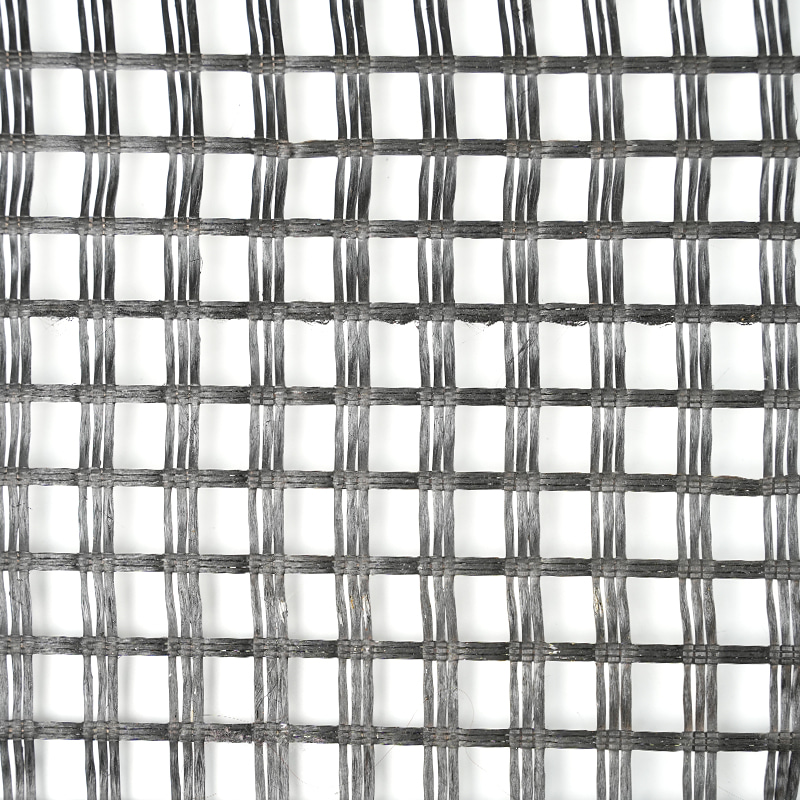

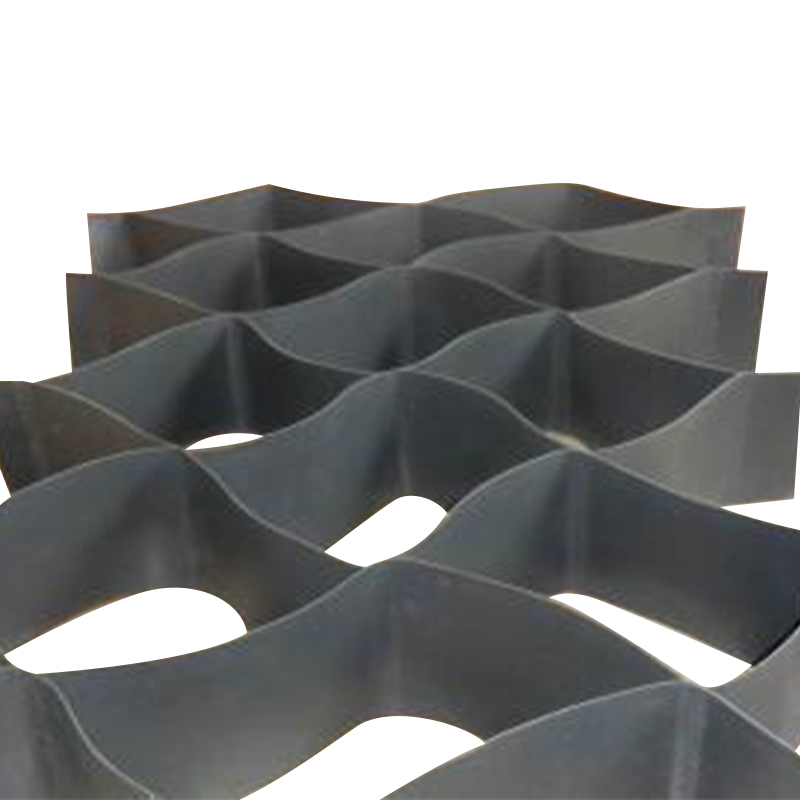

기술적 강점: 이 회사는 50,000평방미터 규모의 공장을 소유하고 있으며 토목섬유 장비의 R&D에 중점을 두고 있습니다. 독자적으로 개발한 단축 및

이축 연신 장치 및 복합 막 장비를 갖추고 있으며 맞춤형 펠릿 밀 솔루션을 제공할 수 있습니다.

판매 후 지원: 장비의 장기적 안정적인 작동을 보장하기 위해 현장 시운전, 교육, 예비 부품 공급 및 기술 업그레이드 서비스를 제공합니다.