현대 토목공학과 인프라 개발의 세계에는 도로가 갈라지지 않고, 다리가 흔들리지 않으며, 경사면이 미끄러지지 않도록 지켜주는 숨겨진 영웅들이 있습니다. 이 분야에서 가장 필수적인 재료 중 하나는 단축 인장 지오그리드 . 훈련받지 않은 사람의 눈에는 단순한 플라스틱 메시처럼 보일 수 있지만 이를 만드는 과정은 정밀 공학의 경이로움입니다.

오늘은 그 내용을 심층적으로 살펴보겠습니다. 단축 인장 지오그리드 생산 라인 , 원시 플라스틱 펠렛이 21세기 건축의 내구성을 정의하는 고강도 강화 재료로 어떻게 변환되는지 탐구합니다.

단축 인장 지오그리드란 무엇입니까?

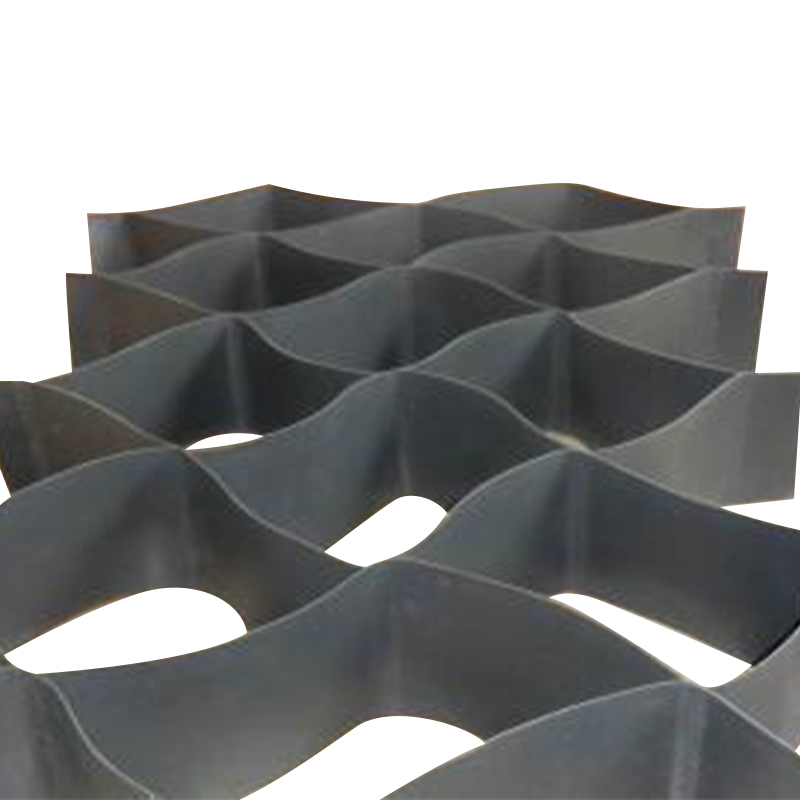

기계에 뛰어들기 전에 우리가 만들고 있는 것이 무엇인지 이해하는 것이 중요합니다. 지오그리드는 토양 및 이와 유사한 재료를 강화하는 데 사용되는 토목합성 재료입니다. "단축" 그리드는 특정 한 방향으로 강하도록 설계되었습니다. 이는 1차 응력이 단일 각도에서 발생하는 옹벽, 가파른 경사면 및 제방 보강재에 적합합니다.

이러한 놀라운 강도를 달성하려면 플라스틱이 엄격한 제조 과정을 거쳐야 합니다.

용융 및 압출

여행은 다음에서 시작됩니다. 압출기 . 주요 원료인 일반적으로 고밀도 폴리에틸렌(HDPE) 또는 폴리프로필렌(PP)은 작고 단단한 수지 펠렛으로 시작됩니다. 이 펠렛은 대형 호퍼에 공급됩니다.

압출기 내부에서는 거대한 스크류가 회전하여 가열된 배럴을 통해 펠렛을 밀어냅니다. 마찰과 제어된 전기 가열의 조합은 플라스틱을 걸쭉하고 녹은 액체로 녹입니다. 최종 지오그리드의 품질은 이 단계에 크게 좌우됩니다. 폴리머 사슬이 앞으로의 변환을 준비할 수 있도록 온도가 완벽해야 합니다.

액체에서 플레이트까지(성형 단계)

플라스틱이 용융되면 강제로 통과됩니다. 접시 금형 . 이것을 거대한 파스타 기계처럼 생각하십시오. 금형은 액체 플라스틱을 연속적이고 평평한 시트로 만듭니다.

시트가 나오면 다음을 통과합니다. 3롤러 시스템 . 이 롤러는 두 가지 목적으로 사용됩니다.

-

일관성: 이는 시트의 전체 너비에 걸쳐 균일한 두께를 보장합니다.

-

표면 품질: 그들은 재료를 매끄럽게 만들어 곧 겪게 될 구조적 변화에 대비합니다.

냉각 및 마무리

뜨거운 플라스틱은 불안정합니다. 시트의 치수를 "고정"하려면 즉시 냉각수 탱크 .

이 단계를 "완료"라고 합니다. 온도를 빠르게 낮추면 플라스틱이 부드럽고 유연한 상태에서 단단하고 내구성이 있는 판으로 전환됩니다. 이 판은 지오그리드가 조각될 "빈 캔버스"입니다.

정밀 펀칭

여기서 재료는 플라스틱 시트라기보다는 구조 도구처럼 보이기 시작합니다. 냉각된 판은 고정밀도로 이송됩니다. 펀칭용 프레스 .

일련의 산업용 다이는 솔리드 시트에 계산된 구멍 패턴을 펀칭합니다. 이 단계에서 구멍은 단순한 원형이나 타원형처럼 보이며 재료는 여전히 상대적으로 두껍고 뻣뻣합니다. 그러나 이러한 구멍의 간격은 매우 중요합니다. 다음 단계에서 그리드가 어떻게 늘어날지 정확하게 결정합니다.

5단계: 재가열의 마법

플라스틱을 식힌 후 다시 가열하는 이유가 궁금할 것입니다. 그 답은 분자과학에 있습니다. 생성하려면 단축 인장 지오그리드 , 폴리머 사슬을 정렬하여 "인장 강도", 즉 서로 잡아당겨지지 않는 능력을 부여해야 합니다.

펀칭된 플레이트는 컨베이어 벨트에 의해 길고 특수한 형태로 이동됩니다. 오븐 . 이곳의 온도는 플라스틱이 녹지 않고 부드러워질 수 있도록 세심하게 조절됩니다. 이렇게 하면 재료가 스냅되지 않고 조작될 수 있을 만큼 충분히 "탄성"하게 됩니다.

스트레칭(방향) 단계

이것이 가장 중요한 부분이다. 단축 인장 지오그리드 생산 라인 . 가열되고 펀치된 판이 오븐에서 나오면 오븐으로 들어갑니다. 스트레칭 장치 .

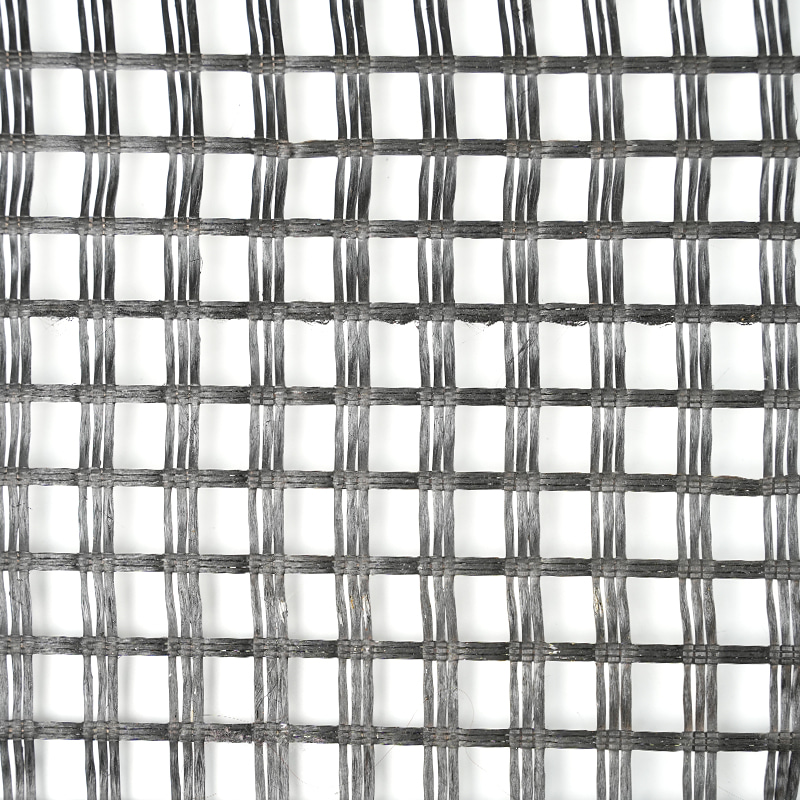

단축 생산에서는 기계가 시트를 한 세로 방향으로 당깁니다. 재료가 늘어남에 따라 이전에 뚫었던 작은 구멍이 늘어나기 시작하여 길고 가느다란 직사각형 또는 "리브"로 변합니다.

스트레칭이 중요한 이유

플라스틱을 당기면 무작위로 미세한 폴리머 사슬이 강제로 직선으로 정렬됩니다. 이 프로세스를 분자 배향 , 플라스틱의 강도가 기하급수적으로 증가합니다. 유연한 시트로 시작된 것이 엄청난 토양 압력을 지탱할 수 있는 고강도 리브가 됩니다.

완료 및 품질 관리

스트레칭이 완료되면 단축 인장 지오그리드가 최종 형태에 도달합니다. 이제는 고성능 강화 메쉬입니다. 그러나 작업은 아직 완료되지 않았습니다.

완제품은 몇 가지 최종 단계를 거칩니다.

-

측정: 센서는 폭, 두께, 리브 강도를 확인하여 국제 엔지니어링 표준을 충족하는지 확인합니다.

-

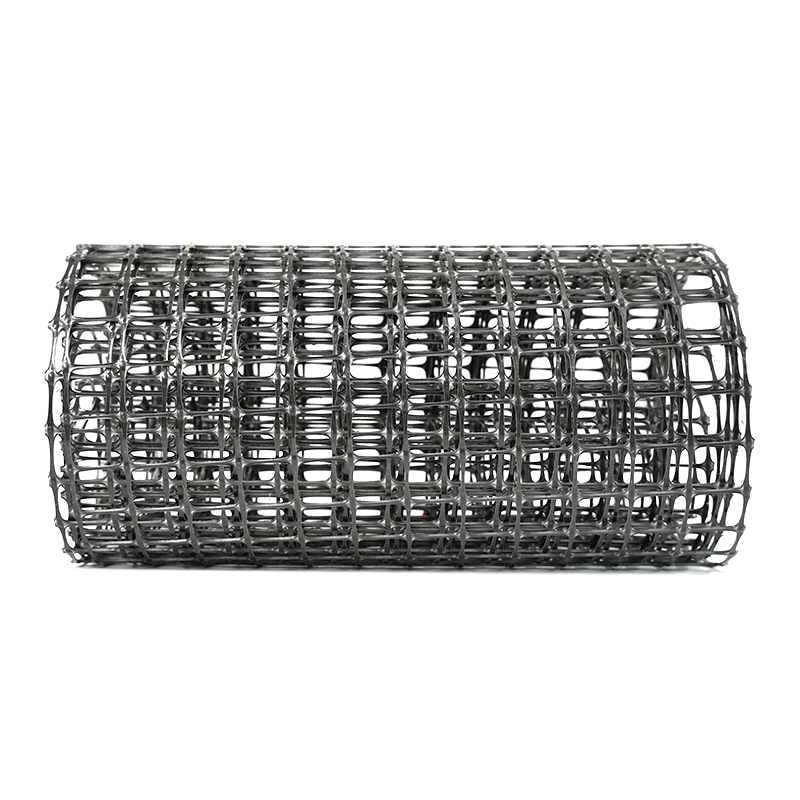

롤링: 길고 연속된 지오그리드 시트는 대형 산업용 코어에 감겨 있습니다.

-

포장: 롤은 운송 중 UV 손상이나 물리적 마모를 방지하기 위해 보호 재료로 포장됩니다.

이 프로세스가 건설 분야의 판도를 바꾸는 이유

는 단축 인장 지오그리드 생산 라인 보다 지속 가능하고 효율적인 건물로의 전환을 나타냅니다. 엔지니어는 이러한 그리드를 사용하여 다음을 수행할 수 있습니다.

-

재료 낭비 감소: 엄청난 양의 콘크리트나 강철을 사용하는 대신 지오그리드를 사용하여 지구 자체를 안정화할 수 있습니다.

-

수명 연장: 지오그리드 보강재로 건설된 도로는 훨씬 더 오래 지속되며 "움푹 들어간 곳"이나 가라앉는 경향이 적습니다.

-

환경 친화적: 압출 공정에 사용되는 많은 원자재는 재활용 플라스틱에서 공급될 수 있어 주요 인프라 프로젝트의 탄소 배출량을 줄일 수 있습니다.

는 Future of the Production Line

기술이 발전함에 따라 이러한 생산 라인은 더욱 자동화되고 있습니다. 최신 라인은 AI 기반 열화상을 사용하여 오븐 온도를 모니터링하고 레이저 유도 펀칭 시스템을 사용하여 단 1mm의 오류도 없는지 확인합니다.

는 demand for these materials is skyrocketing. As cities expand and the need for more resilient transport networks grows, the 단축 인장 지오그리드 생산 라인 단순한 플라스틱을 현대 세계의 중추로 변화시키면서 제조 세계의 중심에 남을 것입니다.

압출기의 첫 번째 수지 펠릿부터 트럭에 실리는 최종 롤까지 이 공정의 모든 단계는 산업 디자인의 힘을 입증합니다. 가열, 냉각, 펀칭, 스트레칭의 원활한 흐름으로 기계와 재료의 완벽한 댄스입니다.

는 next time you drive through a mountain pass or walk along a reinforced riverbank, remember the complex journey of the geogrid beneath your feet. It started in a high-heat extruder, was precisely punched by a heavy press, and was stretched to its limit to ensure your safety and the stability of the ground.

는 단축 인장 지오그리드 생산 라인 단순한 일련의 기계 그 이상입니다. 이곳은 현대 구조적 완전성의 발상지입니다.